Les différents types d’impressions :

**Sur cette page, vous pouvez découvrir les différents procédés d’impression existant, ils sont au nombre de 5 et je vais légèrement vous les décrire pour que vous compreniez suffisamment la différence entre chacun.

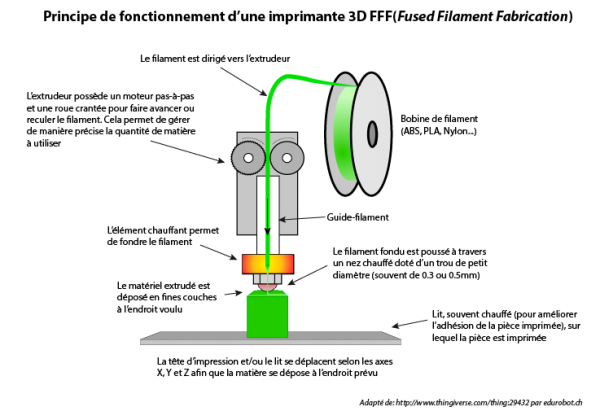

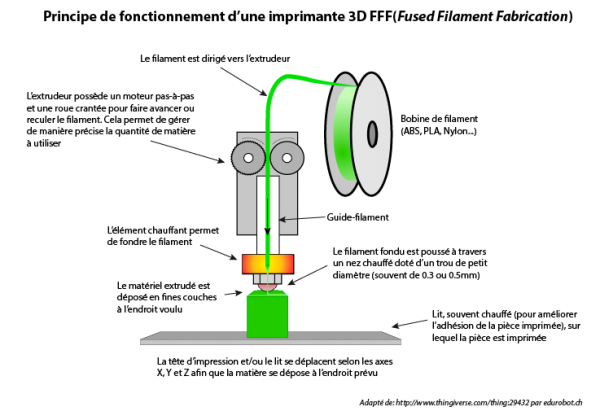

1. Le dépôt de filament fondu

On l’appellera plus généralement le FDM (Fused Deposition Modeling), et cette technique existe depuis plus de 30 ans avec un monsieur nommé Scott Crump. Il faut savoir que FDM est le nom de cette technique, seulement FDM est une marque déposée, il est tout à fait possible que vous trouviez ailleurs d’autres thermes pour cette même méthode. Ce système est le plus utilisé par nos petites machines préférées.

Son fonctionnement :

Nous présenterons à l’imprimante une bobine du matériau désiré, ce dernier passe par une buse d’extrusion que la machine aura chauffée entre 170 et 260°C. Cela aura pour effet de faire fondre ce matériau que la machine déposera couche par couche sur une support en fonction de l’impression demandée. Lorsque la première couche est terminée, le plateau support descend et la deuxième couche démarre, ainsi de suite jusqu’à la fin de l’impression.

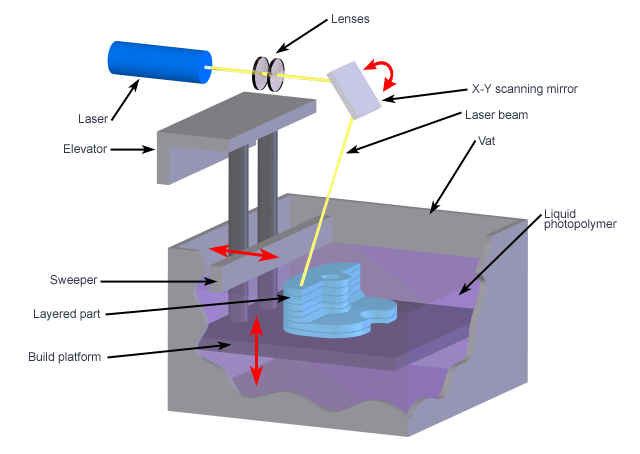

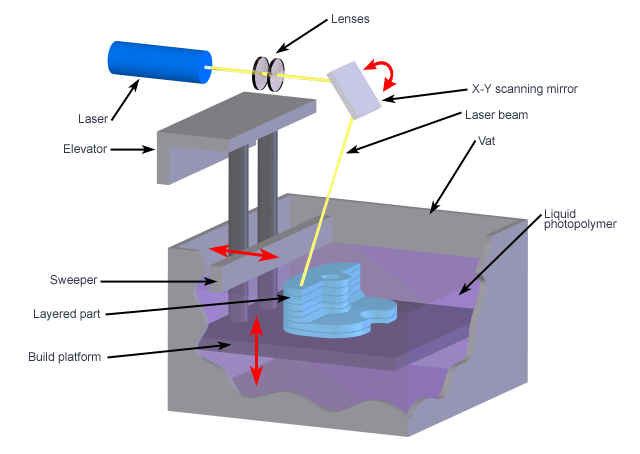

2. La stéréolithographie

Nous voici en compagnie de la première technologie utilisée pour l’impression 3D, de la compagnie 3D systems en 1986. Dans ce cas-ci, l’imprimante 3D ne comporte ni buse, ni fil plastique mais il fonctionne aussi couche par couche grâce à un laser ultra-violet et un bac de photopolymère liquide. Beaucoup d’inconvénients accompagnent cette technique, notamment son temps d’impression puisqu’elle implique des procédés supplémentaires. Ajouter à cela, peu de matériaux exploitables ainsi que des créations fragiles. Même si l’impression est d’une grande précision, elle sera généralement utilisée pour réaliser des prototypes

Son fonctionnement :

Lorsque les informations d’impression sont envoyées à l’imprimante, l’impression se met en marche. Le laser va se diriger vers les photopolymères, ce qui aura pour effet de les faire durcir. Une fois la couche terminée, le plateau, comme la technique précédente, descend pour permettre à l’imprimante d’effectuer la suivante. Petite précision : Dès que l’impression se termine, il est nécessaire de nettoyer l’objet avec du solvant pour lui ôter les photopolymères restants. Finalement, l’objet doit faire un tour au four pour se solidifier.

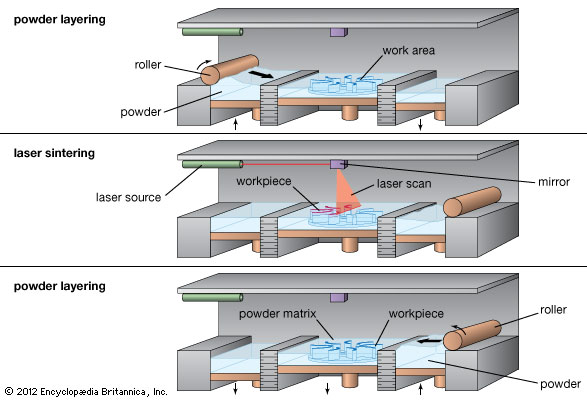

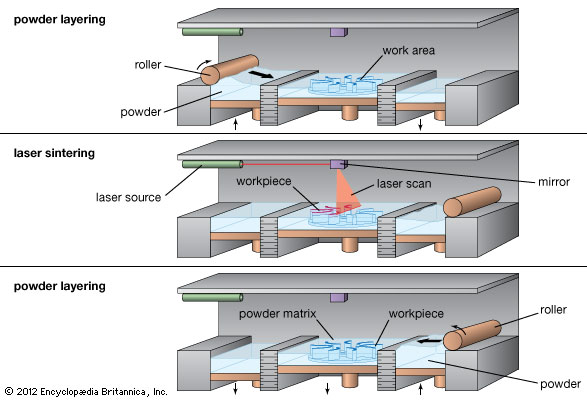

3. Le frittage laser

Ce procédé, tout comme la technique précédente, utilise un laser. Cependant, le matériel utilisé n’est plus liquide mais il se présente maintenant sous forme d’une poudre du matériel voulu (plastique, céramique, verre ou encore de métal). Petite précision tout de même, la technique précise pour le métal s’appelle la DMLS acronyme de Direct Metal Laser Sintering.

Son fonctionnement :

Le bac de l’imprimante contient la poudre en question, sauf que la machine possède un rouleau qui viendra déposer une fine couche sur la plateforme d’impression. De la même manière que la stéréolithographie, le laser vient frapper cette couche pour la rendre solide, et c’est la même opération pour chaque couche. À la fin, il est à nouveau nécessaire de rincer l’objet pour le débarrasser de la poudre superflue.

Avantage :

Création de peu de déchets et la poudre superflue peut être récupérer pour une future impression.

Inconvénient :

la poudre doit être composée de grains homogènes et le laser doit être réglé de manière très précise.

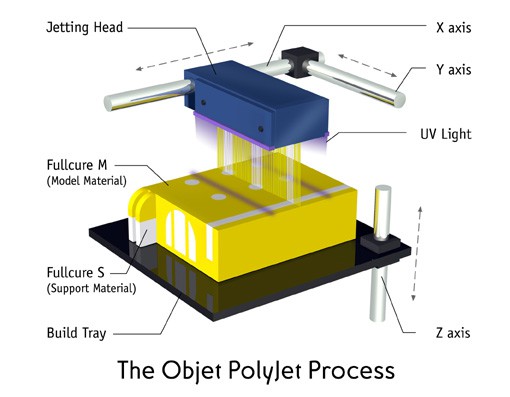

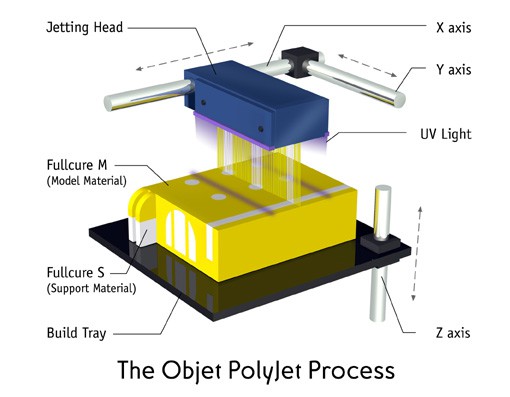

4. PolyJet

Apparue et obtenant son brevet en 1999, c’est l’enfant de la société Objet. Ce procédé utilise, exactement comme le SLA, la photopolymérisation.

Son fonctionnement :

Dans ce cas, le matériau est projeté sur la plaque d’impression, ensuite le laser à UV vient solidifier le polymère et cela se répète à chaque couche.

Avantages : Aucun post-traitement tel que le rinçage ou le ponçage n’est nécessaire. Cette technique offre aussi la possibilité d’ajouter un second matériau de support, celui-ci se dissout dans l’eau.

5. Le DLP

Ce procédé est très utile pour les travaux ayant besoin d’une énorme précision. Nous le retrouvons dans la fabrication de bijoux ou encore dans la réalisation de prothèses, ce procédé pratique la même technique que celle placée dans les vidéoprojecteurs.

Son fonctionnement :

Nous avons une lumière qui vient solidifier un polymère liquide, tout comme la technique du SLA. Nous retrouvons aussi une puce possédant une matrice de miroirs orientables (plusieurs millions), ceux-ci reflètent une lumière ultra-violette pour projeter une image de la couche désirée. Cette lumière vient entrer en collision avec le polymère pour le solidifier sous la forme projetée. Et ainsi de suite pour les couches suivantes.

Avantage :

Plus rapide que le SLA, puisque chaque couche est solidifiée à chaque projection lumineuse, et cela implique un unique déplacement vertical.

On l’appellera plus généralement le FDM (Fused Deposition Modeling), et cette technique existe depuis plus de 30 ans avec un monsieur nommé Scott Crump. Il faut savoir que FDM est le nom de cette technique, seulement FDM est une marque déposée, il est tout à fait possible que vous trouviez ailleurs d’autres thermes pour cette même méthode. Ce système est le plus utilisé par nos petites machines préférées.

On l’appellera plus généralement le FDM (Fused Deposition Modeling), et cette technique existe depuis plus de 30 ans avec un monsieur nommé Scott Crump. Il faut savoir que FDM est le nom de cette technique, seulement FDM est une marque déposée, il est tout à fait possible que vous trouviez ailleurs d’autres thermes pour cette même méthode. Ce système est le plus utilisé par nos petites machines préférées.

Nous voici en compagnie de la première technologie utilisée pour l’impression 3D, de la compagnie 3D systems en 1986. Dans ce cas-ci, l’imprimante 3D ne comporte ni buse, ni fil plastique mais il fonctionne aussi couche par couche grâce à un laser ultra-violet et un bac de photopolymère liquide. Beaucoup d’inconvénients accompagnent cette technique, notamment son temps d’impression puisqu’elle implique des procédés supplémentaires. Ajouter à cela, peu de matériaux exploitables ainsi que des créations fragiles. Même si l’impression est d’une grande précision, elle sera généralement utilisée pour réaliser des prototypes

Nous voici en compagnie de la première technologie utilisée pour l’impression 3D, de la compagnie 3D systems en 1986. Dans ce cas-ci, l’imprimante 3D ne comporte ni buse, ni fil plastique mais il fonctionne aussi couche par couche grâce à un laser ultra-violet et un bac de photopolymère liquide. Beaucoup d’inconvénients accompagnent cette technique, notamment son temps d’impression puisqu’elle implique des procédés supplémentaires. Ajouter à cela, peu de matériaux exploitables ainsi que des créations fragiles. Même si l’impression est d’une grande précision, elle sera généralement utilisée pour réaliser des prototypes

Ce procédé, tout comme la technique précédente, utilise un laser. Cependant, le matériel utilisé n’est plus liquide mais il se présente maintenant sous forme d’une poudre du matériel voulu (plastique, céramique, verre ou encore de métal). Petite précision tout de même, la technique précise pour le métal s’appelle la DMLS acronyme de Direct Metal Laser Sintering.

Ce procédé, tout comme la technique précédente, utilise un laser. Cependant, le matériel utilisé n’est plus liquide mais il se présente maintenant sous forme d’une poudre du matériel voulu (plastique, céramique, verre ou encore de métal). Petite précision tout de même, la technique précise pour le métal s’appelle la DMLS acronyme de Direct Metal Laser Sintering.

Apparue et obtenant son brevet en 1999, c’est l’enfant de la société Objet. Ce procédé utilise, exactement comme le SLA, la photopolymérisation.

Apparue et obtenant son brevet en 1999, c’est l’enfant de la société Objet. Ce procédé utilise, exactement comme le SLA, la photopolymérisation.

Ce procédé est très utile pour les travaux ayant besoin d’une énorme précision. Nous le retrouvons dans la fabrication de bijoux ou encore dans la réalisation de prothèses, ce procédé pratique la même technique que celle placée dans les vidéoprojecteurs.

Ce procédé est très utile pour les travaux ayant besoin d’une énorme précision. Nous le retrouvons dans la fabrication de bijoux ou encore dans la réalisation de prothèses, ce procédé pratique la même technique que celle placée dans les vidéoprojecteurs.